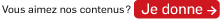

C’est un 4 avril frisquet. Les fenêtres de la voitiure sont fermées. La musique joue à la radio. En route chez un client, un camion lourd à benne roule sur la voie de gauche de l’autoroute 40. Surprise… Sa benne est levée! Alors que nous ralentissons pour la suivre de loin, le véhicule fonce tout droit devant et boom! Sa benne explose en percutant un pont piétonnier.

Pourquoi la benne était-elle levée et pourquoi le conducteur du camion ne s’en est-il pas rendu compte? Cet accident n’est pas anodin. Plusieurs cas de bennes levées ont été recensés durant les dernières années.

Malheureusement, il a fallu un accident de trop pour commencer à penser à une solution.

Les accidents impliquant des camions lourds surviennent bien plus souvent qu’on le pense. Regardez la tragédie des jeunes hockeyeurs qui a soulevé tout le pays…Deux accidents dans la même semaine!

Est-ce un manque de vigilance de la part des conducteurs de camions ou s’agit-il d’une défaillance des fonctions du camion qui conduit le conducteur à faire une erreur?

Dans le cas de l’accident sur l’autoroute 40, le conducteur ne semblait pas avoir la moindre idée que sa benne était levée.

Prévenir plutôt que guérir

Comment pourrait-on remédier à cette situation? Eh bien, il faut prévenir au lieu de guérir.

Le contrôle et l’évaluation dans un processus de gestion de la qualité sont souvent négligés. Or, une analyse des modes des défaillances, leurs effets et la criticité pourraient permettre d’éviter le pire.

Cette technique permet d’examiner la conception d’un produit ou d’un processus de transformation en vue d’identifier, de la manière la plus détaillée possible, tous les modes de défaillances qui pourraient survenir.

Par exemple, une benne levée sur un camion roulant sur l’autoroute…

Cet outil est très avantageux. Il fournit une analyse rigoureuse sur la conception du produit et son amélioration. Un outil d’analyse qui est maître afin de prévenir des évènements dramatiques.

En fait, cette méthode de contrôle évite qu’une défaillance ne soit introduite dans le processus de conception d’un produit. De plus, cet outil indique les changements à apporter aux produits déjà existants.

Comment utiliser les outil d’analyse

Revenons à l’accident de l’autoroute 40. Un conducteur expérimenté à montrer le petit bras de vitesse tout près du siège conducteur qui sert à soulever la benne dans son camion. Il est facile à utiliser, mais aussi facile à accrocher sans le savoir…

L’analyse des modes de défaillances aurait pu détecter les anomalies possibles liées à la confection de ce petit manche.

Cet outil permet de prioriser les actions à prendre afin de réduire les risques lors de la fabrication d’un produit. Ce qui prévient aussi les risque une fois le produit conçu.

Étape #1

Il faut identifier tous les modes de défaillance du produit à l’étude. Un exemple de défaillance: le petit bras de vitesse indique au conducteur quand il est surélevé ou que la benne est levée.

Étape #2

Une fois toutes les défaillances des fonctions identifiées, il faut coter chacune d’elles selon 3 facteurs, soit la sévérité, la fréquence et la mode de détection, et ce, sur une échelle de 1 à 10.

Voici les questions à se poser, ainsi qu’un exemple de facteur dans le cas qui nous intéresse.

1.La sévérité :

-Quel est l'impact de la défaillance sur la qualité du produit?

-Quel est l'impact d'une défaillance sur le client, sur l’environnement ou sur la société ?

Exemple : l’impact du petit bras de vitesse a un impact très élevé. Ayant vu l’impact qui aurait pu être mortel sur l’autoroute 40, nous donnons la cote de 10.

2-La fréquence :

-Quelles sont les causes possibles de la défaillance ?

-Quelle est la probabilité de défaillance associée à ces causes?

Exemple : le manche peut, selon des conducteurs expérimentés, régulièrement être accroché par un évènement banal. Nous donnons donc la cote de 8.

3-Mode de détection :

-Quels sont les contrôles existants qui permettent de prévenir la défaillance ?

-Quelle est la capacité de détecter la cause de défaillance?

Exemple : lorsqu’il est levé, le bras de vitesse avertit le conducteur par un signal lumineux, mais pas nécessairement sonore et semble assez discret. Le conducteur peut donc ne pas se rendre compte de l’évènement, alors nous y donnerons la cote de 9.

Étape #3

Une fois toutes les défaillances identifiées et cotées selon 3 facteurs, nous multiplions les 3 cotes. Le résultat donnera le RPN ou le ratio de priorité du risque.

Dans notre exemple, le ratio serait 720 sur un maximum de 1000, ce qui est très élevé.

Ce ratio permet de prioriser la fonction à risque du produit. Les fonctions à risque devront être revues lors de la conception ou l’amélioration d’une revue de design du produit. Ou lorsque la fonction très à risque est détectée. Dans ce cas, le produit pourrait faire l’objet d’un rappel immédiat et être modifié immédiatement par le manufacturier.

On le voit bien, les incidents peuvent être évités grâce à un meilleur contrôle de la qualité soutenue par cette méthode d’analyse.

Par conséquent, il est temps de trouver des solutions pour que les camions soient sécuritaires et du coup rassurer la population à l’effet qu’il est possible de partager la route avec les camionneurs en toute quiétude.